GIỚI THIỆU CÔNG NGHỆ GẠCH ỐNG KHÔNG NUNG

- Gạch không nung là loại gạch mà sau nguyên công định hình bằng lực nén cao , nhằm thỏa mãn các chỉ số về cơ học như cường độ nén, uốn, độ hút nước, … mà không cần qua giai đoạn dùng nhiệt nung nóng viên gạch, Độ bền của viên gạch không nung được gia tăng nhờ lực ép hoặc rung hoặc cả ép lẫn rung lên viên gạch và thành phần kết dính của chúng..

- Về bản chất liên kết tạo hình gạch không nung khác hẳn gạch đất nung . Gạch không nung trong quá trình sử dụng do phản ứng hoá đá của nó giữa các thành phần trong hổn hợp sẽ làm tăng dần độ bền theo thời gian. Tất cả các tổng kết và thử nghiệm trên đã được kiểm chứng ở tất cả các nước trên thế giới như: Mỹ, Đức, Nhật Bản, …. đã công nhận kết quả này.

- Sản phẩm có tính chịu lực cao, hơn hẳn gạch nung về cách âm, cách nhiệt, phòng hoả, chống nước, chống thấm, hình dáng chuẩn xác.

- Trong quá trình thi công rút ngắn được thời gian thi công, tiết kiệm được vữa xây vì vậy giá thành thi công sẽ giảm

- Có thể tạo đa dạng loại hình sản phẩm, nhiều màu sắc khác nhau, kích thước khác nhau, thích ứng tính đa dạng trong xây dựng, nâng cao hiệu quả kiến trúc.

- Cơ sở sản xuất có thể phát triển theo nhiều qui mô khác nhau, không bị khống chế nhiều về mặt bằng sản xuất, chi phí đầu tư thấp hơn rất nhiều so với gạch tuy nen (gạch nung) hiện nay.

- Được sản xuất trên dây chuyền công nghệ tự động hoá, có các giải pháp khống chế và đảm bảo chất lượng hoàn thiện, qui cách sản phẩm chuẩn xác, tính hiệu quả trong xây dựng rỏ ràng, phù hợp với các tiêu chuẩn Việt Nam

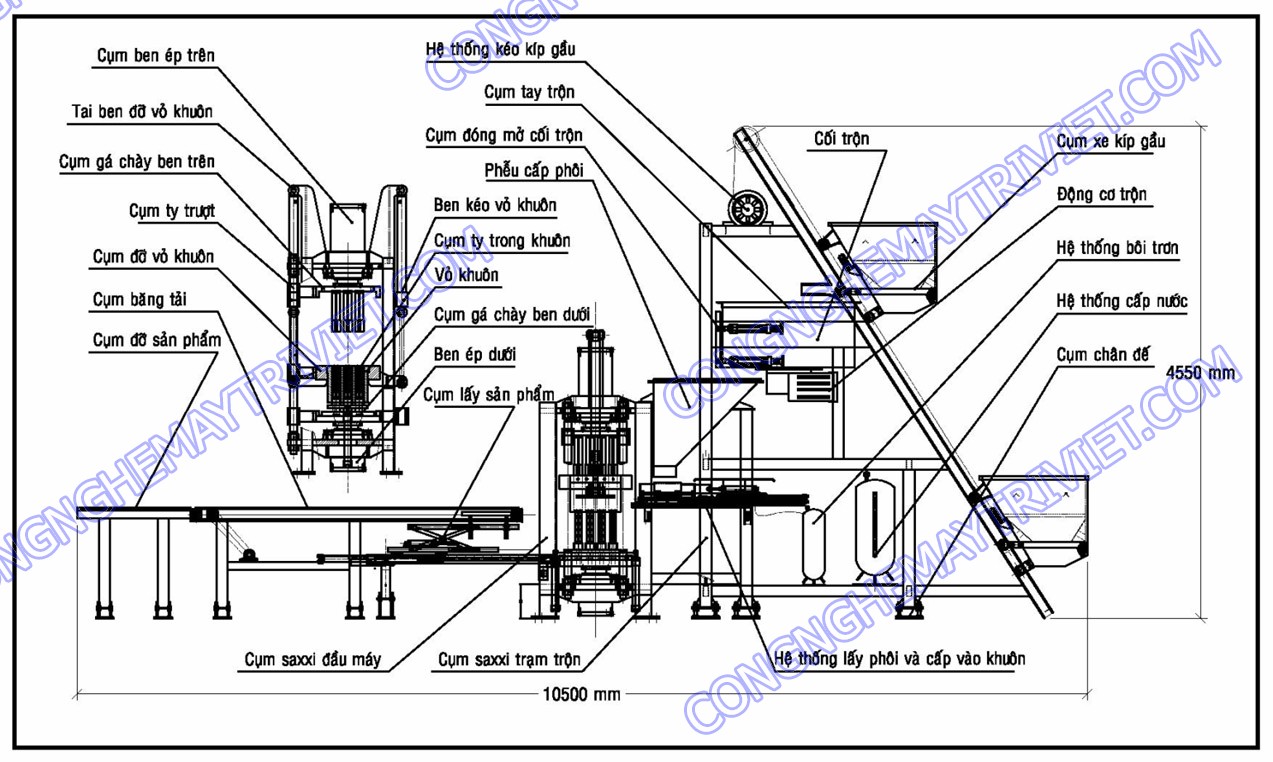

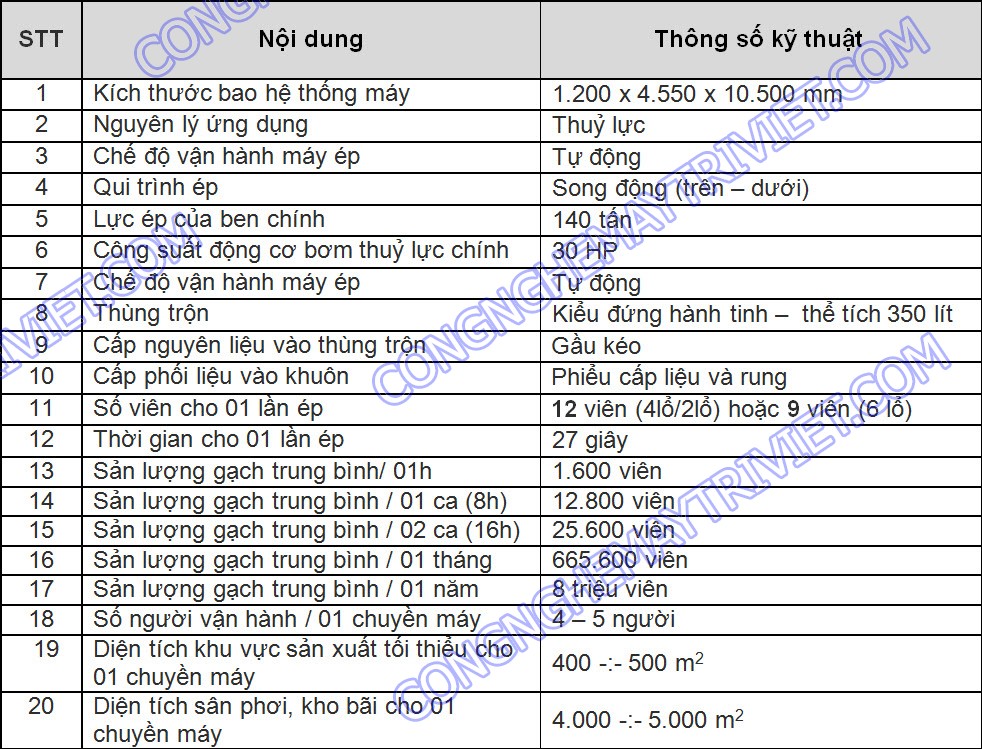

MÔ HÌNH VÀ THÔNG SỐ KỸ THUẬT CỦA HỆ THỐNG MÁY

NHỮNG ƯU ĐIỂM CỦA GẠCH KHÔNG NUNG

- Quyết định số 567/QĐ-TTg ngày 28 tháng 04 năm 2010 của Thủ Tướng chính phủ về việc phê duyệt chương trình phát vật liệu không nung đến năm 2020. Với mục tiêu đưa gạch không nung chiếm 50% tổng sản lượng gạch xây dựng ở Việt Nam đến năm 2020. Vì vậy nhà đầu tư sẽ nhận được miễn thuế thu nhập doanh nghiệp lên đến 13 năm và nhận được nguồn vốn vay ưu đãi theo qui định

- Chi phí đầu tư thấp nhất hiện nay chỉ chiếm khoảng 30% chi phí đầu tư dây chuyền gạch Tuy nen cùng công suất. Nhà đầu tư có thể sở hữu được một dây chuyền sản xuất mang tính tự động hoá cao và hoàn toàn phù hợp với xu hướng hiện nay.

- Hiện nay trên thế giới đã áp dụng nhiều công nghệ sản xuất vật liệu xây dựng không nung, nhằm giảm thiểu sự ô nhiểm môi trường. Trong quá trình khai thác, sản xuất đã mang lại nhiều kết quả tích cực như: Tận dụng được nhiều nguồn nguyên liệu rẻ tiền ở các vùng miền. Ngoài ra vật liệu xây dựng không nung còn mang lại hiệu quả kinh tế cao cho các chủ thể trong ngành công nghiệp xây dựng.

- Hoàn toàn thân thiện với môi trường, hiện nay khi sản xuất gạch nung cần phải sử dụng một nguồn đất rất lớn khai thác từ đất ruộng, đất sét, … là nguồn tài nguyên của quốc gia, hiện nay nguồn tài nguyên này đã cạn kiệt và chắc chắn sẽ không còn nhiều trong tương lai. Chính phủ đang mạnh tay can thiệp trong quá trình khai thác nguồn tài nguyên này.

* Những ưu điểm công nghệ của gạch không nung:

- Nguồn nguyên liệu đầu vào đa dạng, không kén chọn, số lượng nhiều.

- Máy móc thiết bị đầu tư chế tạo trong nước với giá thành thấp.

- Xây dựng nhà máy được khắp mọi địa hình, từ hải đảo cho đến núi cao do qui trình sản xuất đơn giản và hệ thống thiết bị nhỏ gọn.

- Chất lượng viên gạch tốt, hình dáng bề mặt phẳng đẹp, không cong vênh.

- Dây chuyền sản xuất sử dụng ít công nhân, do ứng dụng công nghệ thiết bị sản xuất tự động hoá.

- Hình dáng sản phẩm hoàn toàn chủ động được theo truyền thống của từng vùng miền, do sự linh động thay đổi kích thước trên khuôn định hình.

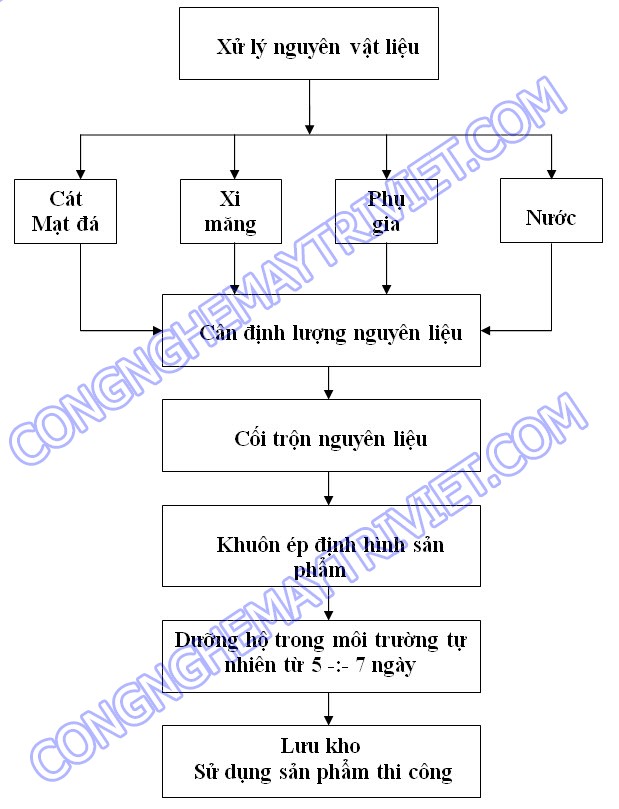

QUI TRÌNH CÔNG NGHỆ SẢN XUẤT GẠCH ỐNG KHÔNG NUNG

- QUI TRÌNH CÔNG NGHỆ :

Qui trình công nghệ sản xuất gạch không nung tương đối đơn giản nhưng mang lại hiệu quả rất cao

* Ghi chú:

– Nguồn nguyên liệu (Cát, mạt đá) có thể thay đổi tuỳ theo nguồn nguyên vật liệu tận dụng sẵn có của từng địa phương để giá thành sản xuất là thấp nhất.

- DIỄN GIẢI QUI TRÌNH SẢN XUẤT

– Nguyên vật liệu sản xuất.

Nguyên vật liệu chính ứng dụng trong qui trình sản xuất là những nguyên vật liệu tận dụng sẵn có trên thị trường như: cát, mạt đá, xỉ than, đất sỏi, đất đồi, xi măng PC40, hợp chất phụ gia, nước .

– Các bước thực hiện:

Bước 1: Xử lý nguyên liệu.

+ Nguyên liệu Mạt đá, xỉ than, cát , đất sỏi, đất đồi, …được phân loại, nếu thành phần hạt thô lớn sẽ được sàn lọc hoặc nghiền nhỏ (kích thước hạt ≤ 5mm). Sau khi nghiền thì được dữ trữ ở kho bãi tập kết để tiện cho việc trộn cấp phối;

+ Nguyên liệu ( Xi măng, nước) cũng được lưu trữ tại kho bãi chứa nguyên liệu.

Bước 2: Cấp nguyên liệu:

+ Định lượng nguyên liệu theo bảng cấp phối, tuỳ theo nguồn nguyên liệu tận dụng của từng địa phương sẽ có bảng cấp phối khác nhau.

+ Nguồn nước sử dụng nguồn nước sạch thông thường dùng trong sinh hoạt

+ Nguyên liệu được cân định lượng sau đó cấp vào gầu cấp liệu, từ gầu cấp liệu nguyên liệu được đưa vào hệ thống cối trộn nguyên liệu.

Bước 3: Trộn nguyên liệu (Dùng cối trộn hành tinh trục đứng nhiều cánh):

+ Sau khi cấp phối được pha trộn theo tỷ lệ đã được định lượng, hỗn hợp nguyên liệu được đưa vào máy trộn. Nguyên liêu được trộn đều theo thời gian lập trình, máy sẽ tự động mở giàn phun phụ gia, nước để trộn đều hỗn hợp nguyên liệu. Hỗn hợp sau phối trộn được tự động đưa vào máy ép thuỷ lực để ép định hình viên gạch thông qua hệ thống khuôn mẫu.

Bước 4 : Ép định hình viên gạch (Máy ép thủy lực song động):

+ Nguồn nguyên liệu sau khi trộn được đưa xuống phiểu cấp hổn hợp, từ phiểu cấp hổn hợp sẽ được cấp vào hộc nạp liệu sau đó hỗn hợp được rót vào khuôn. Hệ thống gạt liệu di chuyển ra vào nhiều lần thông qua hệ thống ben thuỷ lực, đồng thời kết hợp đầm rung trên khuôn nhằm đảm bảo đủ khối lượng và không bị rỗng hỗn hợp nguyên liệu trong khuôn.

+ Nhờ vào hệ thống thủy lực, máy hoạt động tạo ra lực rung ép lớn từ trên xuống và từ dưới lên (Lực ép tối đa 1400KN ) để hình thành lên các viên gạch không nung đồng đều, đạt chất lượng cao và ổn định.

+ Một cơ cấu tự động sẽ đưa một pallet rỗng vào bàn máy và hệ thống nâng sẽ đưa pallet có gạch thành phẩm ra ngoài băng tải xích. Một chu trình ép được hoàn thành và một chu trình mới lại bắt đầu trên máy chính.

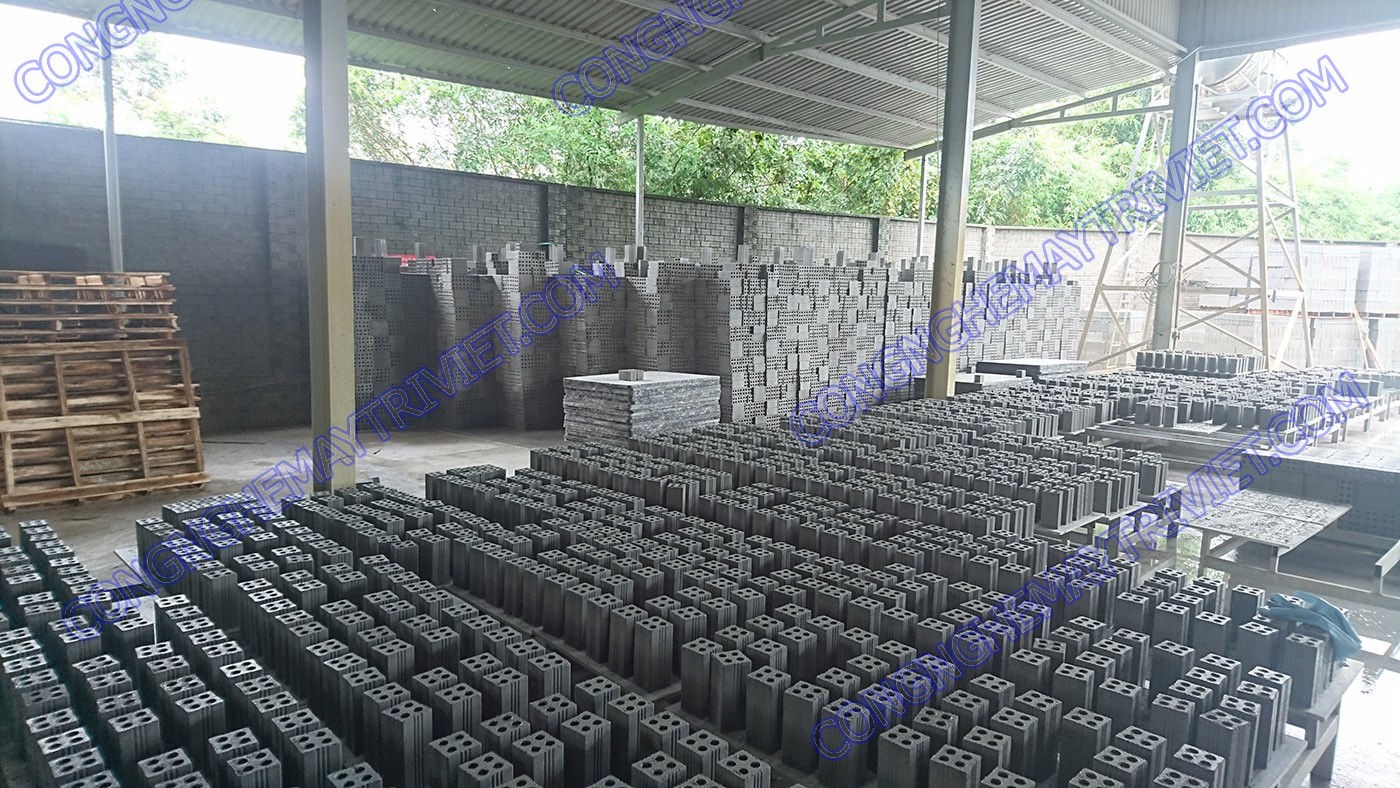

Bước 5: Dưỡng hộ, đóng gói;

+ Viên gạch sau khi ép sẽ được thiết bị dỡ gạch tự động hạ lần lượt xuống băng tải xích và đưa ra ngoài sau đó công nhân sẽ được xếp đầy lên các giá thép, xe nâng sẽ đưa các giá thép vào khu dưỡng hộ.

+ Trong thời gian dưỡng hộ gạch sẽ được phun ẩm trong vòng 24 giờ. Trong quá trình dưỡng hộ, luôn luôn giữ độ ẩm cho gạch bằng cách phun nước và hạn chế gió lùa và ánh nắng chiếu vào gạch.

+ Sau khi dưỡng hộ trong nhà xong sau 24 giờ, gạch được tách ra khỏi pallet và công nhân sẽ đưa ra ngoài sắp xếp thành từng lô tại bãi thành phẩm. Tại bãi thành phẩm, gạch tiếp tục được phun nước bảo dưỡng hàng ngày và chờ xuất xưởng

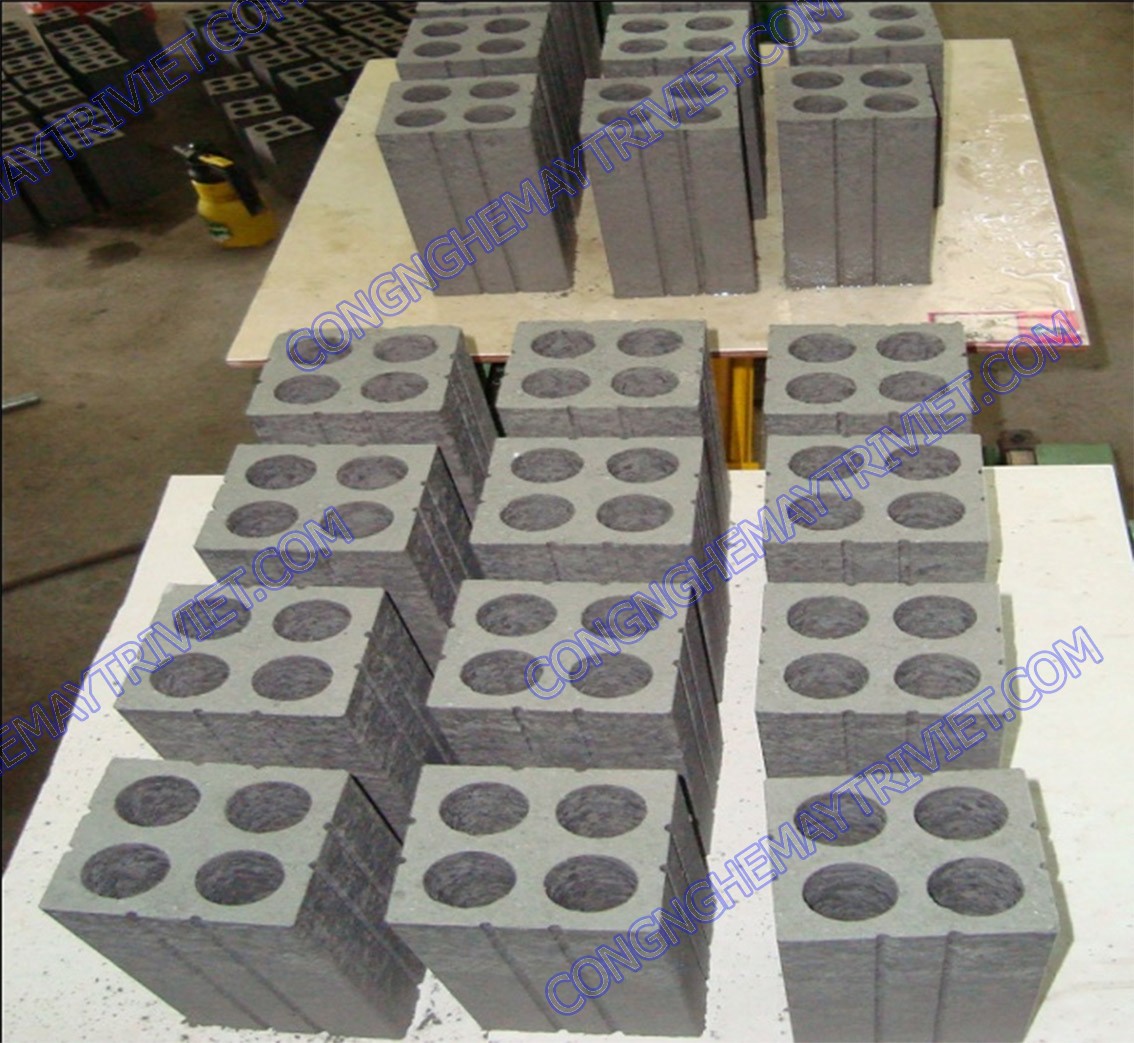

KÍCH THƯỚC GẠCH ỐNG KHÔNG NUNG THEO TCVN

- Gạch ống 02 lỗ không nung

- Kích thước chuẩn: 60 x 105 x 220 (mm)

- Khu vực sử dụng: Miền Bắc

- Gạch ống 04 lỗ không nung

- Kích thước chuẩn :80 x 80 x 180 (mm)

- Khu vực sử dụng : Miền Nam

- Gạch ống 06 lỗ không nung

- Kích thước chuẩn: 75 x 115 x 170 (mm)

- Khu vực sử dụng: Miền Trung

SƠ LƯỢC QUI TRÌNH CHẾ TẠO MÁY ÉP GẠCH ỐNG KHÔNG NUNG

1- Gia công, chế tạo hệ thống máy

2- Sơn & lắp ráp các chi tiết máy

3- Đấu nối hệ thống thuỷ lực

4- Hoàn thiện hệ thống máy

5- Vận hành thử nghiệm hệ thống máy